关键旋转设备故障案例

设备运行情况及概述: 某石化裂解气压缩机GB201机组于2020年3月底检修后开机,9月初以来,中压缸(低压缸 […]

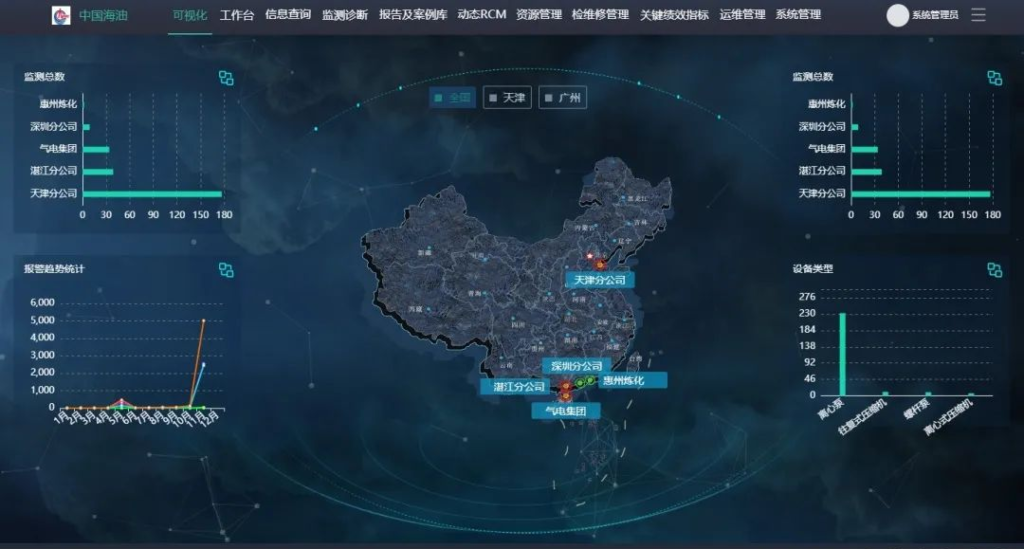

动设备预知性维修平台案例

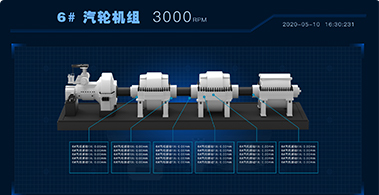

动设备预知性维修平台参照完整性管理理念,以实现“开放性、数字化、标准化、智能化”为平台建设核心要 […]

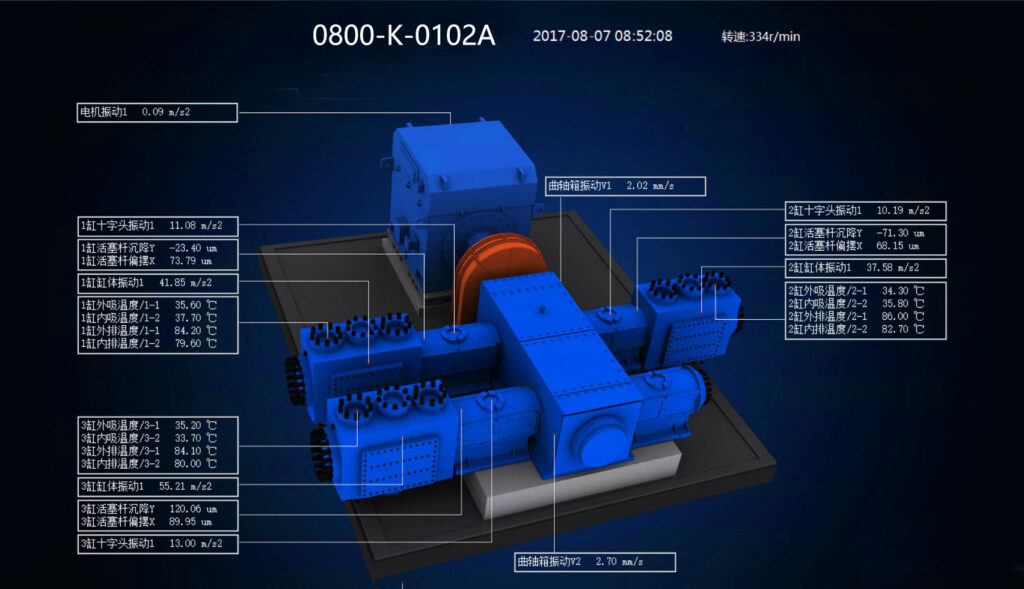

关键往复设备故障案例

我公司外包服务小组在某石化公司全面投产运行关键阶段,为保障设备运行安全不断加强对关键机组运行的巡检监测力度,确 […]

Hello world!

Welcome to WordPress. This is your first post. Edit or […]